模具制造对设备的要求非常严格,这些要求主要体现在设备的精度、效率、稳定性、多功能性以及适应性等方面。以下是对模具制造设备要求的详细归纳:

一、高精度要求

加工精度:模具制造需要高精度的加工设备,以确保模具的尺寸、形状和位置精度达到设计要求。现代模具制造中,许多模具的加工精度要求达到微米级,甚至更高。

测量精度:测量设备也需要具备高精度,以便对模具进行精确的尺寸和形状测量,确保模具质量。

二、高效率要求

快速加工能力:模具制造设备需要具备快速加工能力,以缩短生产周期,提高生产效率。例如,数控机床、电火花机等设备能够实现高效、精确的加工。

自动化程度:高自动化程度的设备能够减少人工操作,提高生产效率和稳定性。例如,自动化生产线、机器人等设备在模具制造中发挥着重要作用。

三、稳定性要求

设备稳定性:模具制造设备需要具备良好的稳定性,以确保在长时间、高负荷运行下仍能保持高精度和高效能。

控制系统稳定性:设备的控制系统也需要稳定可靠,以确保加工过程的稳定性和一致性。

四、多功能性要求

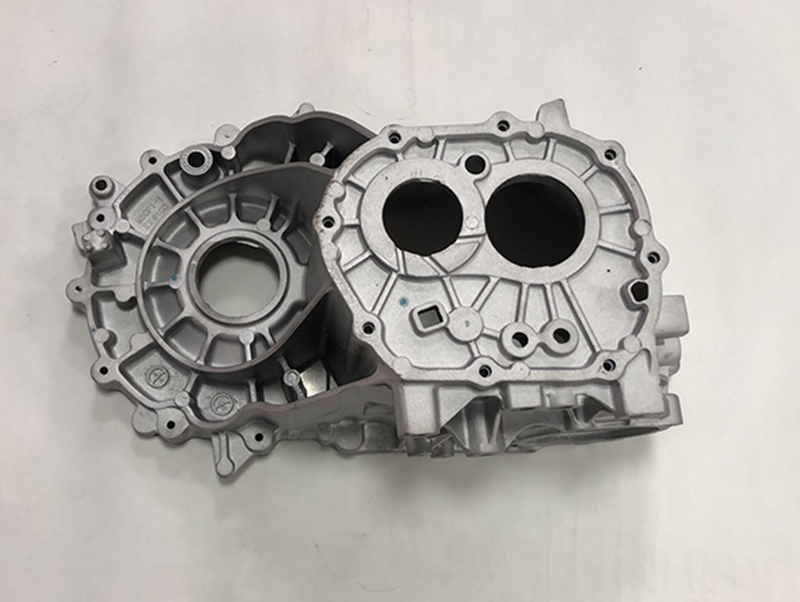

多轴联动:现代模具制造中,多轴联动加工中心等设备能够实现多面、多角度的加工,满足复杂模具的加工需求。

多种加工方式:模具制造设备需要具备多种加工方式,如铣削、钻孔、切割、抛光等,以适应不同模具的加工需求。

五、适应性要求

适应不同材料:模具制造涉及多种材料,如金属、塑料等。设备需要能够适应不同材料的加工特性,确保加工质量和效率。

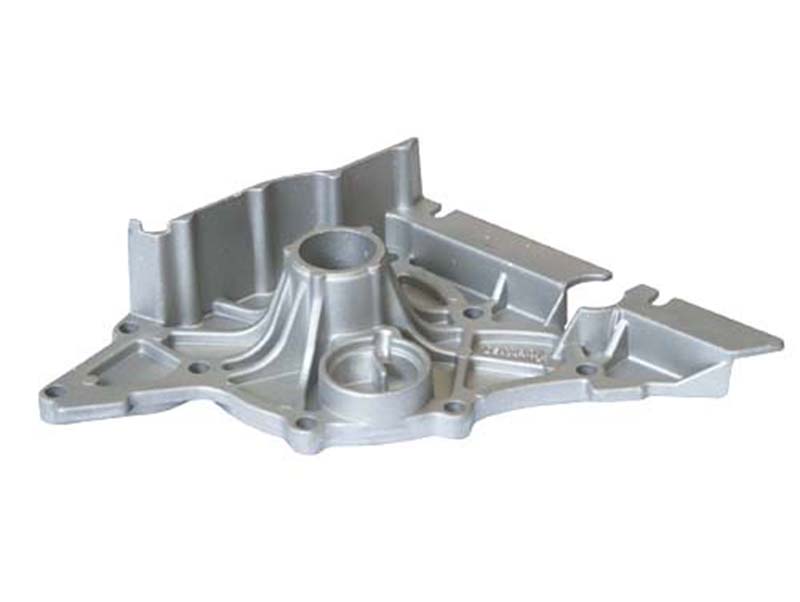

适应不同模具类型:模具种类繁多,包括注塑模、冲压模、压铸模等。设备需要能够灵活调整,适应不同模具类型的加工需求。

六、其他要求

节能环保:随着环保意识的提高,模具制造设备需要具备节能环保的特点,减少能源消耗和环境污染。

易于维护:设备需要易于维护和保养,以降低维护成本和停机时间。

综上所述,模具制造对设备的要求是多方面的,包括高精度、高效率、稳定性、多功能性、适应性以及节能环保等方面。这些要求共同构成了模具制造设备的基本标准,也是确保模具质量和生产效率的关键因素。