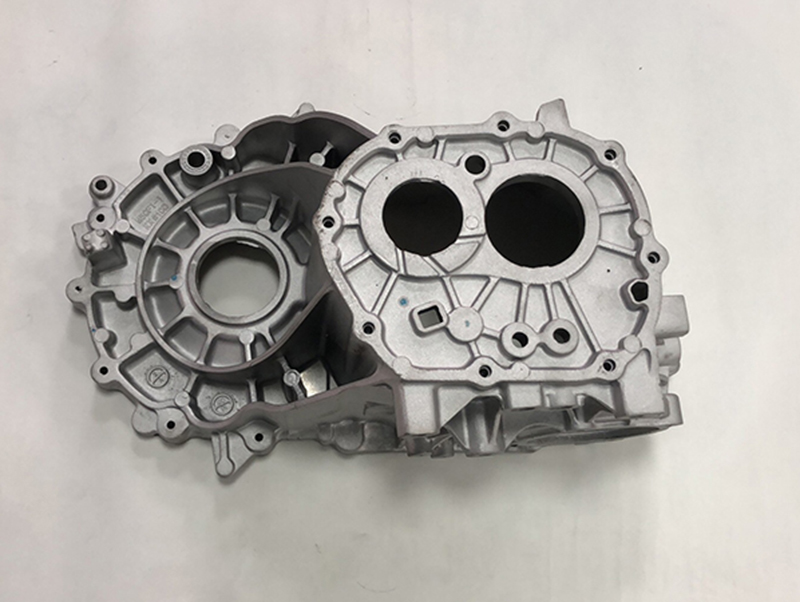

铝压铸有良好的使用性能和工艺性能,因此铝压铸发展迅速,广泛应用于各工业部门,消耗远远超过其他有色合金,在压铸生产中发挥着极其重要的作用。铝压铸工件经常因孔的存在而报废。孔的原因有很多,在解决产品质量问题时往往无法开始,如何快速正确地采取措施降低孔造成的废物率,这是铝压铸厂关心的问题。铝压铸件表面经常出现不同尺寸的气泡,特别是在薄壁盖产品中,原因是什么?如何预防,以下是一个简要的分析:

1、压射室内金属液充满过低,容易产生卷气,初压弹速度过高。

2、模具浇筑系统不合理,排气不良。

3、冶炼温度过高,含气量高,溶液未除气

4、模具温度过高,流模时间不够。金属凝固时间不足,强度不足,过早出模,压缩气体膨胀。

5、脱膜剂,注入头油用量过多

6、喷漆后吹气时间过短,模具表面未吹干。

防范措施:

1、调整压铸工艺参数、压射速率和高压速度转换点

2、修改模具浇道,增加溢流槽、排气槽

3、减少缺陷区域的模温。从而降低气体压力的作用。

4、调整冶炼工艺

5、增加模具保留时间,调整喷漆后吹风时间

6、调整脱膜剂,压射油用量

以上是铝压铸件产生气泡的解决方法,希望对您有帮助,如果您需要铝压铸模具工件的需求,欢迎联系我们星永模具。