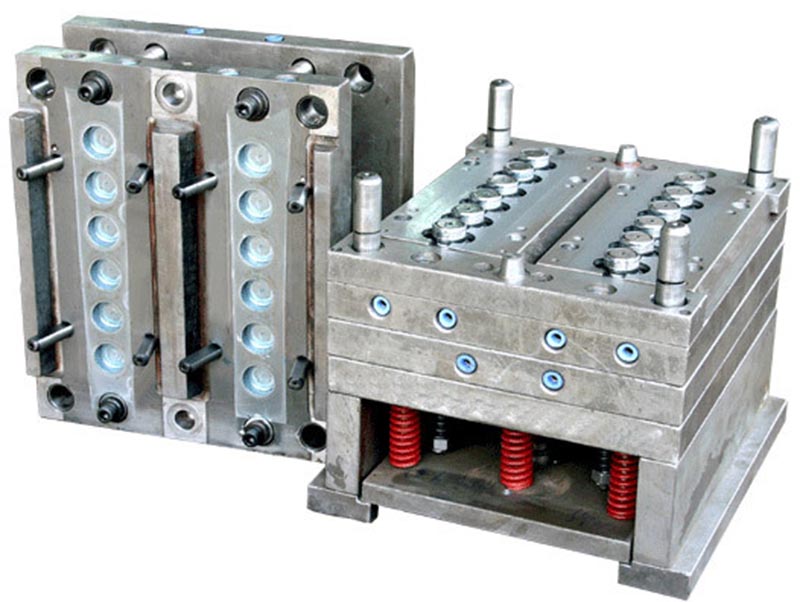

可能大家不知道高精度塑料模具对设计的要求相对较高,模具设计的复杂性高于普通模具。因此,在确认实行前,必须确定所有工艺,以免在加工过程中出现问题。所以在设计高精度塑料模具时要注意哪些问题,小编带大家一起来了解一下。

1、精密注塑模具设计工程师对客户提供的塑胶产品图纸进行可行性分析,确定模具结构,并对产品设计的工序进行严格规定,这是最重要的一步。注意要细心认真的完成,这样也会为下一步工作的开展节省很多的时间。

2、根据精密注塑模具设计产品展开图分析,并且准备好精密注塑模具设计所需要的各种材料。依据产品展开图进行备料可以提高效率和备料量的准确,减小误差,从而有利于设计工作的快速完成。

3、确定高精密塑胶模具的开模方向和分型线位置;每一塑胶制品在设计的开始都需要先确定它的开模方向和分型线,以确保z大限度地减少型芯滑块机构,减少分型线对外观的影响。在确定高精密塑胶模具的开模方向后,应尽量使制品加强筋、卡口、凸起处及其它结构设计与开模方向一致,以避免拉芯,减少接缝,延长成型时间。

4、确定高精密塑胶模具开模方向后,可选择适当的分型线,避免在开模方向上出现倒扣现象,改善模具外观和性能。

5、适当调整高精密塑胶模具的拔模斜度,可避免产品顶部白边、变形、破裂等损伤。在设计深腔结构产品中,外表面斜度应尽量大于内表面斜度,以保证塑胶注塑模具模芯不会产生移动,从而得到均匀的产品壁厚,同时保证材料强度和产品开启时间。

6、每一种不同的塑料都有一定的壁厚范围,一般为0.54毫米,当壁厚超过

4毫米时,就会导致塑胶制品冷却时间过长,收缩等问题,这事就应考虑改变产品结构。壁厚不均匀会导致表面收缩。以及气孔和熔接线。另外,加固合理使用加强筋可以增加产品的刚度并减少变形。

以上就是关于精密塑料模具设计时需要注意的六个方面问题,高精密模具不论是设计还是加工都是一项技术含量非常高的工程,所有一定要找专业的模具设计开发公司合作更好。